お客様に共感して全身全霊で向き合う、それが日本触媒のDNA

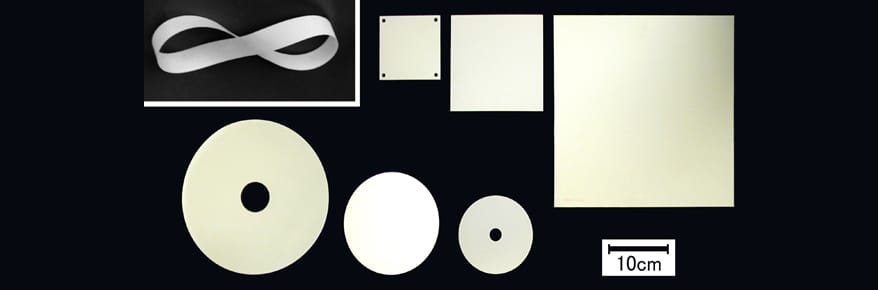

固体酸化物形燃料電池(SOFC)用電解質シート

蓄積してきた触媒技術で顧客に寄り添ったソリューションを提案して事業化!

日本触媒には、ここぞと意気投合した顧客を開発段階から支え、事業化への道のりを並走する。そんなDNAが組織に刻まれています。性能・品質の絶え間ない改良、ステップアップする要求性能とコストダウンの両立は、時として顧客の事業化の成否を左右します。顧客にキーマテリアルを提供するメーカーとしての真価が最も問われる部分です。

日本触媒が燃料電池の心臓部材の一つである「固体酸化物形燃料電池(SOFC)用電解質シート:ジルコニアシート」の製品化に成功したのは2000年のことでした。以来、世界トップクラスの性能と量産技術を誇り、今後のクリーンエネルギーの更なる需要拡大に期待が高まっています。

時流に乗って開発を進めるも…

1992年にブラジルで開催された「地球サミット」。環境対応への機運が一気に高まり、燃料電池がクリーンエネルギーの新たな担い手として脚光を浴びました。日米欧で開発競争が激化する中、日本触媒の研究チームは燃料電池の基幹部品である電解質を形成するある材料に着目しました。長年培ってきた触媒技術の応用先として検討していたジルコニアが電解質材料に使用されるという情報をつかんだのです。

いざSOFC向けにジルコニアシートを開発すると、国内外の顧客から次々にパートナー企業として採用されていきました。しかし喜んだのもつかの間、何年たっても販売量が伸びない、苦しい期間が続きました。

その理由は、顧客である装置メーカーがなかなか事業を離陸させることができなかったからです。燃料電池はすり合わせ技術のかたまりであるため、

- 発電性能と装置の信頼性の実現に、膨大な時間とコストがかかる

- 提供するジルコニアシートそのものは及第点でも、それを搭載する装置全体の完成度がなかなか上がらない

- 肝心の燃料電池の市場形成が遅々として進まない

こうしたことから、どの顧客も事業化をスローダウンせざるを得ない状況でした。

最後に残った顧客の事業に黄色信号が灯った2005年。ジルコニアシートは開発開始からすでに20年が経過し、社内では長年開花しない新規事業によくある末路として、「撤退」の二文字がささやかれるようになりました。

一つのメールから相思相愛の関係に

そんな折、アメリカ西海岸からサンプル提供依頼の一通のメールが届きました。調べてみると、送り先は聞いたこともない社員10名のベンチャー企業。それでもと、営業担当のIさんはコンタクトして話を聞くことにしました。そして何度もやりとりをするなかで、次第に彼らの事業ビジョンに強く惹かれていきます。「まさに一目ぼれで恋に落ちた、という感じでした。そして、その恋愛感情はその後何年もずっと色褪せることなく、彼らと会うたびにますます高まっていったのです」と当時を振り返ります。

しかし、当時の社内の反応は冷ややかでした。事業からの撤退ムードが広がる中、アメリカのベンチャー企業相手に、手がかかる試作品を提供することに乗り気ではなかったのです。Iさんは社内を何とか説得し、少量の試作品をつくってもらい、顧客の評価を待ちました。最初のやりとりから1年後のある日、第一関門突破の報とともに聞かされたのが、将来の壮大な事業計画だったのです。

「その内容は、これまでお付き合いした国内外の顧客とは明らかに異次元といえる開発スピードと事業展開のビジョンでした。彼らが要求するジルコニアシートの品質とその量産技術の達成は、こちらもトップダウンでリソースを投入していくしかありません。ただ、この顧客は確実にのびると自信はあるのだが、いかんせん、無名のベンチャー。自分の直観だけでは社内で了解が得られない。そんなジレンマを感じていました」

Iさんはさんざん悩んだ末、当時の研究担当の常務に、「先方の創業社長に会いに私と一緒にシリコンバレーに飛んでほしい」と直談判を行いました。はたして、トップ会談は大成功。ともに研究出身の両者は新規事業にかける熱意と将来のビジョンを確かめ合い、初対面の数時間ですっかり意気投合することになったのです。

会談後、このベンチャーとは全身全霊のつきあいが始まります。ドッグイヤーのスピード感で試作を繰り返し、その一年後にはプロトタイプの完成にこぎつけました。その後も燃料電池の基幹部材として求められる高度な仕様を達成するために協力してひたすらデータを取り、検証を繰り返しました。シートの検査方法や自動検査装置もゼロから構築し、製品品質への要求を先取していきました。さらに、毎年のように設備投資を行い、量産供給能力を高めました。こうした彼らの期待を上回る対応で事業化の最も苦しい時期を支えたため、全幅の信頼を勝ち取るに至ったのです。

Iさんは振り返って、「傍から見ると無茶に見える対応を可能にしたのは、第一に、当社がこれまで長年培ってきた高度な素材成形・焼成技術があったからです。この土台なくしては達成できなかったでしょう。第二は、開発〜量産の過程をここぞと惚れて意気投合した顧客と取り組む場面で、当社は部門を超えた連携プレーでものすごい力を発揮するのです。これこそ当社の組織のDNAです」

日本触媒の顧客へ提案するソリューションとは

Iさんは、あくまで個人的な意見ですけど、と付け加えながら話してくれました。

「当社が大切にしていることはお客様への共感力、エンパシーなのだな、と感じてきました。顧客の視点になりきり、全身全霊で顧客に向き合う。全身全霊なので、いきおい顧客と一対一の、それも長丁場のペアワークになることが多い。当社の製品が顧客にとって基幹部材になればなるほど、お互いの信頼関係に基づく安定したペアワークは重要です。当社がお客様に提供できるソリューションとは、製品の性能や品質はさることながら、実はそうしたパートナーシップそのものなのです」